Ihr Plus: Graebener® Produktionslabor Ihre Idee greifbar gemacht.

Unsere Leistungen

Prototyping: Sicherheit für Ihr Fertigungsvorhaben

In unserem Graebener® Produktionslabor sind wir in der Lage, die Herstellbarkeit Ihres (Bipolar-)Plattendesigns anhand eines ausgewählten Bereiches als Testgeometrie zu verifizieren – so erhalten Sie schnell und kosteneffizient erste Ergebnisse. Das gilt ebenso für die von uns erarbeiteten Designoptimierungen.

Für die Verifizierung arbeiten wir mit unseren eigens entwickelten Maschinenkonzepten – bestehend aus Graebener® Umformpressen, Graebener® Schneidanlage, Graebener® Schweißanlage und Graebener® Richtanlage –, die ideal für eine große Bandbreite von Plattendimensionen und Materialien ab einer Folienstärke von 25 μm geeignet sind und mit denen wir engste Radien realisieren können. Unsere Anlagen werden mit Blick auf wachsende Marktanforderungen stetig weiterentwickelt und liefern somit handfeste, hochqualitative Ergebnisse.

Kleinserien: Schnelle praktische Ergebnisse

Bevor Sie den nächsten Schritt gehen und in Ihre eigene Graebener® Fertigungstechnik investieren, unterstützen wir Sie gerne bei der Fertigung Ihrer Platte – von kleinsten Losgrößen bis hin zur Kleinserie mit Kapazitäten von bis zu 50.000 Teilen pro Jahr.

Möchten Sie zukünftig eine eigene Fertigung aufbauen, können die Prozessparameter aus unserem Produktionslabor eins zu eins auf Ihre eigenen Graebener® Anlagen übertragen werden.

Von der Testgeometrie bis zur Kleinserie WAS wir im Produktionslabor WIE bearbeiten können: Möglichkeiten, Prozessschritte und technische Besonderheiten

Material

Umformen

Schneiden

Schweißen

Richten

Messen/Prüfen

Dichtprüfen

Beschichtung

Material

Bei der Herstellung von Einzel- und Bipolarplatten fokussiert sich der Markt gemeinhin auf Edelstahl. Wir denken Material weiter: Gerade weil beispielsweise Materialien mit einer Dicke von nur 25 µm Verwendung finden oder in der Elektrolyse auch Titan genutzt wird, bieten wir mit unserem Material-Know-how einen entscheidenden Mehrwert. Vom Wissen über das Verhalten unterschiedlicher Werkstoffe im Umformprozess bis hin zur Bewertung der Leistungsfähigkeit in der Verarbeitung – mit unserem Produktionslabor bieten wir Ihnen für die Herstellung Ihrer Platten von Anfang an Gewissheit in Sachen Material. Ganz gleich, ob Sie Edelstahl, Titan, Kupfer, plattierte oder vorbeschichtete Werkstoffe verarbeiten wollen.

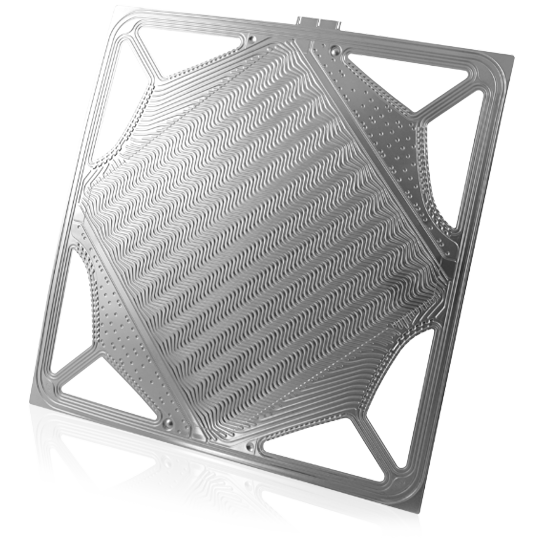

Umformen

Da es für Einzel- und Bipolarplatten bis heute noch keinen Produkt-Standard gibt, bleiben wir in Sachen Fertigung von Anfang an flexibel. Wir ermitteln mit Ihnen die Grenzwerte der ausformbaren Geometrien, um möglichst genau Ihr Design zu realisieren. Das gilt auch für die Dimensionen Ihrer Platten. Ob dünnste Materialien ab 25 µm oder Plattengrößen von bis zu 2.500 cm², wir können flexibel in unserem Produktionslabor mit unseren Graebener® Umformpressen auf Ihre Vorgaben reagieren. Darüber hinaus realisieren wir für Sie verschiedenste Testgeometrien in unterschiedlichsten Größen, um auch hier die Möglichkeiten der Ausformung bis an die Grenzen auszuloten.

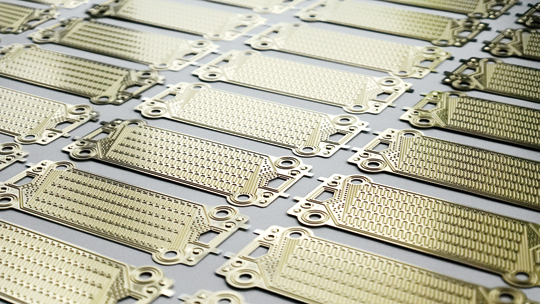

Schneiden

Die Schnittkanten der Einzel- bzw. Bipolarplatten werden u.a. als Ausrichtelemente in Folgeprozessen genutzt, und jegliche Abweichung zwischen der Beschnittkontur und den umgeformten Kanalstrukturen kann im Betrieb der Brennstoffzelle oder des Elektrolyseurs zu Problemen führen. Auch die Schnittkantenqualität hat maßgeblichen Einfluss auf die Qualität des finalen Produktes. Deshalb ist beim Schneiden der Platten besondere Präzision gefordert. Bei unseren Graebener® Schneidanlagen nutzen wir mit dem Laserschmelzschneiden ein Verfahren, das diese hohe Präzision und Qualität liefert. Und das ohne nennenswerte Wartungskosten oder Toleranzprobleme durch Werkzeugverschleiß.

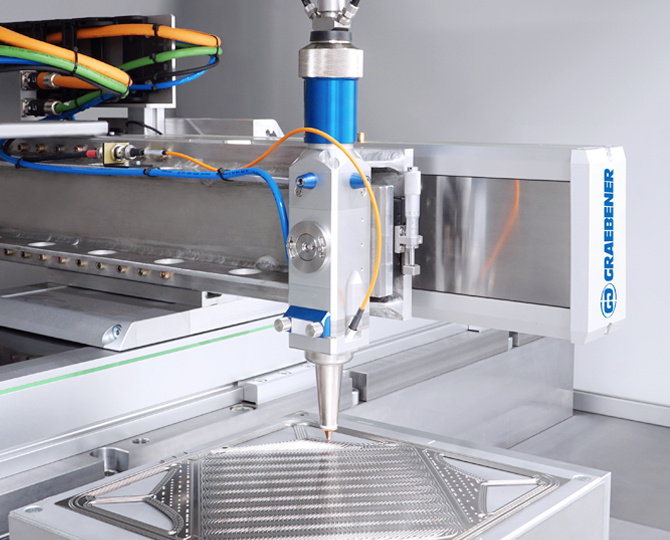

Schweißen

Beim Schweißen der Platten setzen wir auf unsere bewährte Laserscanner-Technologie. Bei diesem Schweißverfahren wird nicht die Schweißoptik mechanisch und somit zeitaufwändig bewegt, sondern der Strahl über ein Spiegelsystem auf den jeweiligen Schweißpunkt gelenkt. Durch den statischen Aufbau des Lasers ermöglicht unsere Graebener® Schweißanlage extrem hohe Geschwindigkeiten – und spart Ihnen somit wertvolle Zeit. Gleichzeitig stellen wir durch geringste Spotgrößen des Laserstrahls sicher, dass wir auch in den Kanalstrukturen prozesssicher schweißen.

Richten

Sowohl bei der Herstellung von Metallen als auch bei der Ausformung der komplexen dreidimensionalen Geometrie der Einzel- und Bipolarplatten entstehen Eigenspannungen in den Materialien. Infolgedessen beinhalten metallische Platten trotz aller technologischer und prozesstechnischer Präzision immer eine gewisse Eigenspannung, die sich in Form einer Krümmung zeigt. Mit unserer Graebener® Richtanlage eliminieren wir spannungsbedingte Krümmungen nahezu vollständig. Unsere Technologie ist so ausgelegt, dass das Richten berührungslos verläuft. Es nimmt weder Einfluss auf die Oberfläche und eine mögliche Beschichtung noch auf die eingeformte Geometrie.

Messen/Prüfen

Für die Bewertung der Qualität einer Einzel- oder Bipolarplatte sind präzise Messmethoden ausschlaggebend. Die Qualität wiederum bemisst sich in der Präzision der Kanalstrukturen, Wanddickenhomogenität, in flachen Kontaktflächen, sauberen Schnittkanten und punktgenauen Schweißnähten. Mittels Schliffpräparation prüfen wir diese Parameter – und können somit die Qualität und Ausprägung auf mikroskopischer Ebene bewerten.

Dichtprüfen

Die Endkontrolle jeder einzelnen Bipolarplatte mittels Leckageprüfung ist für die Funktionalität eines Brennstoffzellensystems essentiell. Bereits eine einzelne undichte Platte würde zu einem Ausfall des Stacks und damit des Gesamtsystems führen. Deshalb durchlaufen alle in unserem Produktionslabor gefertigten Platten eine 100%ige Dichtigkeitsprüfung. Dabei erfolgt eine Beaufschlagung der einzelnen Medienbereiche der geschweißten Bipolarplatte mit Druckluft, um diese hinsichtlich der Dichtigkeit zu kontrollieren.

Beschichtung

Für uns ist Hydroforming als Umformverfahren ideal, weil die Vorbeschichtung der Platten durch ausbleibende mechanische Einwirkung nicht beschädigt wird. Die Qualität bleibt unberührt, denn die Umformung hat keinen Einfluss auf die vorbeschichteten Materialien. Sollten Sie hingegen ein Post-Coating der geformten oder auch final verschweißten Bipolarplatte wünschen, so steht Ihnen dazu unser Partnernetzwerk zur Verfügung.

Die Technologien für optimale Performance

Umformen

Unsere Graebener® Umformpressen haben wir speziell für die wirtschaftliche Fertigung metallischer Platten entwickelt und zur Serienreife gebracht.

Mit unserem Sandwich-Werkzeug können pro Hub mühelos mehrere Platten gleichzeitig gefertigt werden, z.B. die Kathoden- und die Anodenseite.

Schneiden

Mit dem Laserschmelzschneiden nutzen wir ein Verfahren, das eine sehr hohe Präzision und Qualität liefert.

Und das ohne nennenswerte Wartungskosten oder Toleranzprobleme durch Werkzeugverschleiß.

Damit ist Passgenauigkeit auch bei komplexen Strukturen garantiert.

Schweißen

Wir bringen Ihre Bipolarplatten für Brennstoffzellen oder Elektrolyseure nicht nur präzise in Form. Wir stehen Ihnen auch für den Folgeprozess Schweißen als erfahrener Technologie- und Anlagenpartner zur Seite.

Wie beim Schneiden nutzen wir auch hier die Vorteile der Laser-Technologie. Profitieren Sie von unserer langjährigen und praktischen Erfahrung.

Richten

Unsere eigens entwickelte und weltweit einzigartige Richtanlage bietet erstmalig die Möglichkeit, ebene Platten zu realisieren.

Eine notwendige Voraussetzung sowohl für eine wirtschaftliche Stackproduktion als auch für eine hohe Performance und Langlebigkeit der Stacks.